Autonomiczne roboty

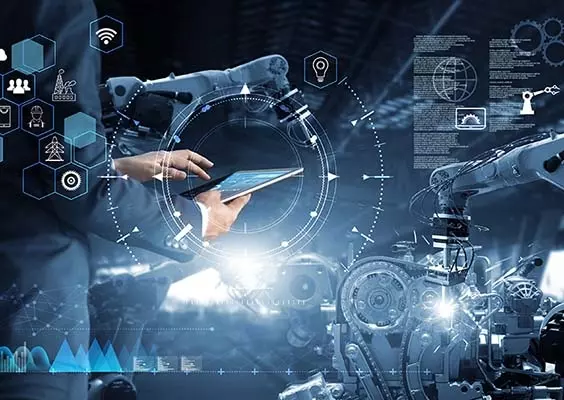

Autonomiczne roboty, do których zaliczamy roboty kolaboracyjne coboty (ang. Collaborative Robot) oraz roboty SCARA (ang. Selective Compliance Assembly Robot Arm). Są to roboty dostosowane do bliskiej współpracy z człowiekiem. W odróżnieniu od standardowego manipulatora nie wymagają one zabezpieczeń w postaci wygrodzenia, kurtyn świetlnych, skanerów bezpieczeństwa ani żadnych innych zewnętrznych elementów bezpieczeństwa, które uniemożliwiałyby bezpośredni kontakt człowieka z robotem. Pierwszym elementem dostosowanym do bezpośredniej pracy cobota z człowiekiem jest jego wygląd zewnętrzny (brak ostrych krawędzi i elementów, dołożone dodatkowe elementy służące do amortyzacji kolizji), zastosowano również elementy monitorowania otoczenia i pracy, takie jak wbudowane kamery skanery laserowe, czujniki siły, odległości, pozycji i momentu. Do rodziny robotów współpracujących zaliczamy również wózki samojezdne AGV (Automated Guided Vehicle) oraz AMR (Autonomus Mobile Robot). Wózki te poruszają się bezpośrednio po posadzce i nie wymagają dodatkowych elementów prowadzących, takich jak prowadniki kablowe czy szyny. Zazwyczaj komunikacja pomiędzy opisanymi powyżej wózkami a pozostałymi urządzeniami odbywa się za pomocą sygnału radiowego. Głównie wykorzystywane są do dostarczania części z magazynu na linię produkcyjną lub na linii produkcyjnej pomiędzy stanowiskami roboczymi.

Symulacje

Po zakończeniu etapu projektowania procesu produkcyjnego powinna zostać wykonana symulacja pracy maszyny polegająca na przeniesieniu rzeczywistości do świata wirtualnego i odwzorowaniu zachowania maszyn podczas normalnej pracy. Dzięki takiemu działaniu można uniknąć wielu błędów, które zostałyby wykryte dopiero po uruchomieniu procesu produkcji i zaburzyłyby czas uruchomienia projektu.

POLECAMY

Cyberbezpieczeństwo

Cyberbezpieczeństwo jest to ogólne określenie technik i narzędzi zastosowanych do zabezpieczenia programów, danych i urządzeń przed niepożądanymi ingerencjami z zewnątrz (nieautoryzowanym dostępem). Jeżeli firma jest na etapie rozwoju technologii i wdrażania Przemysłu 4.0, to równolegle powinna pracować nad poprawą cyberbezpieczeństwa, zapewniając odpowiednie dostępy osobom uprawnionym i eliminując nieautoryzowane możliwości dostępu.

Big Data

Big Data jest to narzędzie pozwalające gromadzić, przechowywać i analizować dane produkcyjne, co w efekcie prowadzi do optymalizacji procesów produkcyjnych i eliminacji niezgodności oraz ułatwia diagnostykę maszyn i urządzeń produkcyjnych.

Przemysłowy Internet Rzeczy

Przemysłowy Internet Rzeczy jest to sieć połączonych urządzeń pozwalających na udostępnianie i analizę danych w czasie rzeczywistym poprzez łącze internetowe. Internet rzeczy obejmuje szeroki zakres urządzeń oraz infrastruktury technicznej i umożliwia gromadzenie takich danych jak pobór mediów, czas pracy, liczba zużytych zasobów.

Technologie przyrostowe

Technologie przyrostowe inaczej określane są jako addytywne. Jest to metoda produkcji wykorzystująca projektowanie wspomagane komputerowo CAD oraz skanery 3D. Pierwotnie wykonywany jest model, a następnie za pomocą druku 3D wykonywany jest potrzebny element. Wyróżniamy kilka podstawowych technologii druku 3D:

- FDM (Fused Deposition Modelling),

- SLA (Stereolitografia),

- DLP (Direct Light Processing),

- SLS (Selective Laser Sintering).

Druk 3D jest popularny podczas wykonywania prototypów zarówno w przemyśle, jak i w medycynie, zwłaszcza przy produkcji protez oraz wyrobów stomatologicznych.

Implementacja elementów Industry 4.0 podczas projektowania i uruchomienia zakładu produkcyjnego

Głównym aspektem podczas projektowania współczesnych procesów technologicznych jest zdefiniowanie wszystkich potrzeb danej technologii mających wpływ na szybkość realizacji danego procesu produkcyjnego, jakość gotowego wyrobu, czas realizacji zamówienia, a w konsekwencji na cenę gotowego wyrobu. Dlatego właśnie projektowanie i realizacja samego procesu produkcyjnego powinny się odbywać według ściśle określonych wymagań. Dotyczą one technicznego przygotowania produkcji, w którym powinny być zawarte informacje na temat unifikacji, normalizacji, racjonalnego doboru oraz oszczędności materiału przy produkcji maszyn i urządzeń produkcyjnych. Analiza powinna uwzględniać zależność pomiędzy liczbą przyjętych kryteriów a optymalną liczbą przyjętych wariantów realizowania danej technologii produkcji przy zdefiniowanych współczynnikach synergii i koherentności pomiędzy parametrami, według których realizowana jest technologia.

Jednym z podstawowych wariantów wielokryterialnego projektowania procesów technologicznych, na który każdy projektant powinien zwrócić szczególną uwagę, jest dobór, zdefiniowanie i standaryzacja użytych części eksploatacyjnych do wykonania linii produkcyjnej. Powinna zostać wykonana szczegółowa analiza rynku klienta, dla którego zostanie przygotowana maszyna, pozwalająca zdefiniować taki wariant użytych części, który pozwoli klientowi na łatwy i szybki dostęp do części zamiennych na rynku lokalnym. Dzięki zastosowaniu standaryzacji podczas projektowania maszyn i urządzeń, tj. grupowania poszczególnych elementów całej linii produkcyjnej w taki sposób, aby zminimalizować różne konfiguracje takich samych grup sprzętowych w różnych maszynach (np. instalacja różnych sterowników PLC w określonej grupie maszyn, pomimo że można było użyć jednego standardu), w efekcie pozwoli na optymalizację stanów magazynowych i redukcję związanych z tym kosztów zakupu części zamiennych (zamiast zakupu trzech różnych sterowników po jednym dla każdej maszyny klient będzie mógł zakupić tylko jeden sterownik, który w sytuacji kryzysowej będzie kompatybilny z całym dostępnym sprzętem).

Wielokryterialne projektowanie procesów technologicznych z uwzględnieniem standaryzacji, normalizacji i unifikacji jest głównym elementem definiującym późniejsze problemy z redukcją czasu przestoju parku maszynowego (trudno dostępne części zamienne) w firmie produkcyjnej oraz generuje negatywne skutki ekonomiczne w postaci utrzymywania wysokich stanów magazynowych [4, 6, 7, 8]. Problem ten zazwyczaj generuje sytuacja, w której osoba zajmująca się projektowaniem, nadzorem wykonania oraz instalacją technologiczną nie jest późniejszym użytkownikiem uruchomionej technologii. Osobny zespół projektowy (Projekt Management) wykonuje projekt i dostawę maszyn, natomiast użytkowaniem i eksploatacją zajmują się inne komórki (zazwyczaj produkcja i utrzymanie ruchu). Kluczowym elementem w tego typu inwestycjach jest zaangażowanie osób zarządzających produkcją i utrzymaniem ruchu jako doradców podczas projektowania i wykonywania projektów technologicznych. Kolejnym krokiem przy tworzeniu inteligentnej fabryki jest określenie systemów nadzorujących przebieg procesów produkcyjnych od strony samej produkcji, jak również od strony utrzymania ruchu i infrastruktury technicznej.

Poniżej zaprezentowane zostały dwa przykładowe systemy pozwalające użytkownikowi na otrzymywanie odpowiednich danych oraz zarządzanie nimi we właściwy sposób, co pozwoli skrócić czas nieplanowanych zatrzymań. Przedstawione systemy to amiMES, system mesowy zaprojektowany przez firmę Amister z Piekar Śląskich, zajmującą się budową maszyn oraz wdrażaniem rozwiązań z zakresu 4.0 w przemyśle oraz kolejny system służący do zarządzania przeglądami e-lean zaprojektowany w kooperacji uczelni wyższej Collegium Witelona w Legnicy oraz firmy Industrial Support, zajmującej się przeglądami maszyn i urządzeń produkcyjnych oraz automatyzacją i robotyzacją przemysłu. System amiMES jest to system informowania i komunikacji obszarów produkcyjnych. System ten wykorzystuje technologie informatyczne oraz elementy automatyki przemysłowej, pozwala na zbieranie danych w czasie rzeczywistym (rys. 1) oraz na przenoszenie ich w obszar biznesowy. Przy pomocy systemu MES można pozyskać natychmiastowy sygnał zwrotny o bieżących wykonach produkcyjnych, aby w odpowiedni sposób zareagować i podejmować sprawne decyzje [9, 10, 11].

Pozyskiwanie informacji z systemu umożliwia dokładną analizę kluczowych wskaźników zdefiniowanych w przedsiębiorstwie (KPI), takich jak np. MTBF, MTTR, MTTF, oraz pozwala pozyskać pełen obraz aktualnej sytuacji i wspiera decyzje zarządcze, co w efekcie przekłada się na uzyskanie zakładanych wyników przedsiębiorstwa.

Rys. 1. Punkty koncentracji systemu amiMES

Zaletami płynącymi z zastosowania opisanego powyżej systemu wspierającego produkcję są: dostosowanie informacji wraz ze środkami ich przekazu do wybranych grup odbiorców, warstwowa akwizycja danych, elastyczne podejście do projektowania systemu, ponieważ to użytkownik decyduje, jakie dane powinny być monitorowane (ustalenie ważności przedstawianych informacji), mobilny dostęp do danych w czasie rzeczywistym poprzez chmurę lub VPN [2]. Po wdrożeniu systemu MES mamy już komplet informacji pozwalających na analizę wskaźników i podejmowanie odpowiednich decyzji w czasie. Kolejnym krokiem powinna być implementacja systemu pozwalającego na zarządzanie przestojami (np. e-lean), co umożliwi redukcję do niezbędnego minimum nieplanowanych przestojów. System e-lean powstał na bazie doświadczenia specjalistów firmy Industrial Support z zakresu technicznej obsługi zakładu (Służby Utrzymania Ruchu i Infrastruktura techniczna), lean manufacturing oraz wykładowców akademickich z Collegium Witelona w Legnicy. Kooperacja nauki z biznesem pozwala na aktywną wymianę doświadczeń i wykorzystywanie najlepszych praktyk biznesowych oraz akademickich dla rozwoju Polskiej Nauki oraz Biznesu.

Zadaniem pierwszego modułu aplikacji TPM jest przeniesienie analogowej wersji TPM z kart (log booków) do aplikacji zainstalowanej w telefonie komórkowym operatorów oraz służb technicznych, co pozwala na redukcję sześciu głównych strat w funkcjonowaniu maszyn (awarie, bezczynności i drobne przestoje, defekty i poprawki, straty związane z rozruchem, ograniczenie szybkości pracy, przezbrojenia i regulacje). Ważnym aspektem wdrażania tej aplikacji jest moment jej implementacji. Na podstawie analizy wykonanych badań można stwierdzić, że idealnym momentem wdrożenia systemu zarządzania awariami jest projektowanie procesu technologicznego. Podczas projektowania zespół zajmujący się wdrażaniem nowej linii produkcyjnej powinien zdefiniować producentowi maszyny konieczność instalacji i konfiguracji systemu przed dostarczeniem maszyn do fabryki. Zadania powinny zostać zdefiniowane na podstawie wiedzy i doświadczenia producenta maszyny oraz DTR (dokumentację techniczno-ruchową), natomiast aplikacja powinna być jednym z punktów szkolenia przy wdrażaniu i odbiorze nowego projektu. Takie rozwiązanie pozwala na kompleksowe wdrażanie założeń czwartej rewolucji przemysłowej od momentu pojawienia się pomysłu na uruchomienie nowej linii produkcyjnej, poprzez projektowanie i budowę maszyn produkcyjnych, aż po instalację oprogramowania służącego do zarządzania produkcją oraz awariami i do końcowego dostarczenia parku maszynowego do klienta.

Rys. 2. Zasada działania systemu amiMES [9]

Wnioski

Głównym aspektem wdrażania elementów czwartej rewolucji przemysłowej jest zdefiniowanie jej zaawansowania i wprowadzenie założeń już na etapie projektowania procesu technologicznego. Przy definiowaniu założeń projektowych przede wszystkim powinni brać udział przyszli użytkownicy technologii (parku maszynowego), tj. działy produkcyjne oraz techniczne. Takie budowanie zespołów projektowych, w których dział produkcyjny i utrzymanie ruchu odgrywają kluczową rolę doradcy ze względu na szerokie doświadczenie praktyczne w obsłudze i eksploatacji parku maszynowego, pozwala na uzyskanie pozytywnych wyników produkcyjnych w przyszłości. Badania wykonane na przykładzie wybranych przedsiębiorstw pokazują, że zastosowanie zjawisk synergii, koherencji oraz standaryzacji podczas procesu projektowania linii technologicznej pozwala na znaczną poprawę wskaźników produkcyjnych, a w efekcie ekonomicznych przedsiębiorstwa. Przy wykonaniu standaryzacji na 10% asortymentu magazynu części zamiennych zredukowano roczny koszt utrzymania magazynu części zamiennych o 2%. Zakładając, że koszty części zamiennych w wybranym zakładzie produkcyjnym rocznie wynoszą 5 700 000 zł, to oszczędność wyniesie około 114 000 zł. Ważnym aspektem jest, aby standaryzację wykonywać już na etapie projektowania linii technologicznej, ponieważ późniejsze zmiany i próby standaryzacji po zamknięciu projektu i uruchomieniu parku maszynowego mogą generować wysokie koszty nieadekwatne do oszczędności.

Bibliografia:

- Wysoczański A., Bonarski P., Kuryło P., Ekologiczne oraz ekonomiczne aspekty wdrażania nowości technologicznych 4.0 w przedsiębiorstwach przemysłowych 2020, w: Społeczne problemy ekologii pogranicza, Politechnika Poznańska, Poznań 2020, s. 72–83.

- Kuryło P., Wysoczański A., Bonarski P., Knowledge and Information Management 2021 w: System Safety: Human – Technical Facility – Environment, Warszawa 2021, s. 1-10.

- Jakub Urbańczyk firma Amister – Materiały własne.

- Kuryło P., Wysoczański A., Cyganiuk J., Dzikuć M., Szufa S., Bonarski P., Burduk A., Frankovský P., Motyka P., Medyński D., Selected Determinants of Machines and Devices Standardization in Designing Automated Production Processes in Industry 4.0 w: Advanced Material, Machinability & Intelligent Future Manufacturing Systems, Basel, Switzerland 2022.

- Kuryło P., Cykowska-Błasik M., Tertel E., Pałka Ł., Pruszyński P., Klekiel T., Novel Development of Implant Elements Manufactured through Selective Laser Melting 3D Printing w: Advanced Engineering Materials, Wiley-VCH GmbH 2021, s. 1-9.

- Houten F.J.A.M., Manufacturing lnterfaces w: CRIP Annals Manufacturing Technology, Elsevier 1992, s. 699–710.

- Szadkowski J., Optymalizacja strukturalna i parametryczna w projektowaniu procesów technologicznych obróbki skrawaniem. Sympozjum Inauguracyjne Szkoły Podstaw Optymalizacji Procesów Technologicznych i Systemów Produkcyjnych. PAN, Sekcja Podstaw Technologii Komitetu Budowy Maszyn, Bielsko-Biała 1986.

- Ostwald M., Współczesne problemy optymalizacji. Od lekcji natury do zastosowań w technice, Wyd. Uniwersytetu Zielonogórskiego Współczesne Problemy Techniki, Zielona Góra 2003, s.1-3, 7.

- Niepublikowane materiały firmy Amister https://www.amister.pl.

- Willmott P., McCarthy D., TPM. A Route to World-Class Performance, Butterworth-Heinemann, 2001, s. 5.

- Mary A. Junewick, LeanSpeak. The Productivity Business Improvement Dictionary, New York: Productivity Press, 2002, s. 139.

.gif)